અમે SiC સબસ્ટ્રેટ્સ માટે કેવી રીતે ઉત્પાદન-પ્રક્રિયા કરવાના પગલાં નીચે મુજબ છે:

1. ક્રિસ્ટલ ઓરિએન્ટેશન:

ક્રિસ્ટલ ઇન્ગોટને દિશા આપવા માટે એક્સ-રે વિવર્તનનો ઉપયોગ કરવો. જ્યારે એક્સ-રે બીમને ઇચ્છિત સ્ફટિક ચહેરા પર નિર્દેશિત કરવામાં આવે છે, ત્યારે વિવર્તિત બીમનો કોણ સ્ફટિક દિશા નિર્ધારિત કરે છે.

2. બાહ્ય વ્યાસ ગ્રાઇન્ડીંગ:

ગ્રેફાઇટ ક્રુસિબલ્સમાં ઉગાડવામાં આવતા સિંગલ ક્રિસ્ટલ્સ ઘણીવાર પ્રમાણભૂત વ્યાસ કરતાં વધી જાય છે. બાહ્ય વ્યાસ ગ્રાઇન્ડીંગ તેમને પ્રમાણભૂત કદમાં ઘટાડે છે.

3. એન્ડ ફેસ ગ્રાઇન્ડીંગ:

4-ઇંચ 4H-SiC સબસ્ટ્રેટમાં સામાન્ય રીતે પ્રાથમિક અને ગૌણ, બે સ્થિતિની ધાર હોય છે. અંતિમ ચહેરો ગ્રાઇન્ડીંગ આ સ્થિતિની ધારને ખોલે છે.

4. વાયર સોઇંગ:

વાયર સોઇંગ એ 4H-SiC સબસ્ટ્રેટની પ્રક્રિયામાં એક નિર્ણાયક પગલું છે. વાયર સોઇંગ દરમિયાન થતી તિરાડો અને ઉપ-સપાટીનું નુકસાન અનુગામી પ્રક્રિયાઓને નકારાત્મક અસર કરે છે, પ્રક્રિયાના સમયને લંબાવે છે અને સામગ્રીને નુકસાન પહોંચાડે છે. સૌથી સામાન્ય પદ્ધતિ હીરા ઘર્ષક સાથે મલ્ટિ-વાયર સોઇંગ છે. હીરાના ઘર્ષક સાથે બંધાયેલા ધાતુના વાયરની પરસ્પર ગતિનો ઉપયોગ 4H-SiC ઇનગોટને કાપવા માટે થાય છે.

5. ચેમ્ફરિંગ:

કિનારી ચીપિંગને રોકવા અને અનુગામી પ્રક્રિયાઓ દરમિયાન ઉપભોજ્ય નુકસાન ઘટાડવા માટે, વાયર-સોન ચિપ્સની તીક્ષ્ણ કિનારીઓને ચોક્કસ આકારમાં બાંધવામાં આવે છે.

6. પાતળા થવું:

વાયર સોઇંગથી ઘણા ખંજવાળ અને પેટા-સપાટી નુકસાન થાય છે. આ ખામીઓને શક્ય તેટલી દૂર કરવા માટે ડાયમંડ વ્હીલ્સનો ઉપયોગ કરીને પાતળા કરવામાં આવે છે.

7. ગ્રાઇન્ડીંગ:

આ પ્રક્રિયામાં નાના કદના બોરોન કાર્બાઇડ અથવા હીરાના ઘર્ષકનો ઉપયોગ કરીને રફ ગ્રાઇન્ડીંગ અને ઝીણા ગ્રાઇન્ડીંગનો સમાવેશ થાય છે જેથી અવશેષ નુકસાન અને પાતળા થવા દરમિયાન રજૂ કરાયેલા નવા નુકસાનને દૂર કરવામાં આવે.

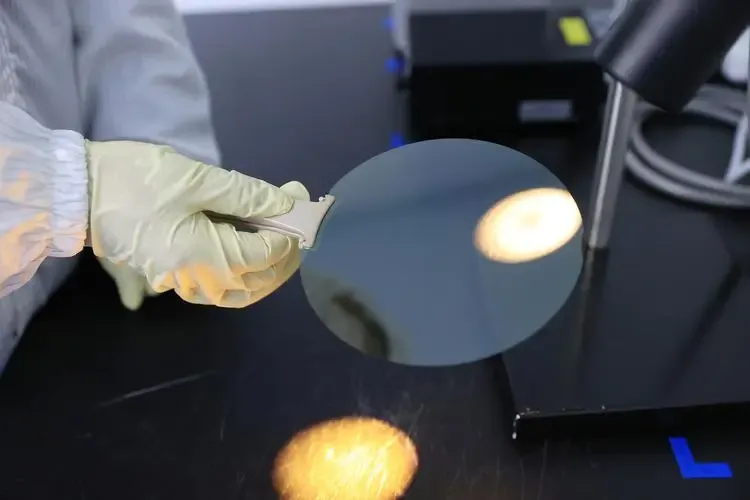

8. પોલિશિંગ:

અંતિમ પગલાઓમાં એલ્યુમિના અથવા સિલિકોન ઓક્સાઇડ ઘર્ષકનો ઉપયોગ કરીને રફ પોલિશિંગ અને ફાઇન પોલિશિંગનો સમાવેશ થાય છે. પોલિશિંગ પ્રવાહી સપાટીને નરમ પાડે છે, જે પછી ઘર્ષક દ્વારા યાંત્રિક રીતે દૂર કરવામાં આવે છે. આ પગલું સરળ અને ક્ષતિ વિનાની સપાટીને સુનિશ્ચિત કરે છે.

9. સફાઈ:

કણો, ધાતુઓ, ઓક્સાઇડ ફિલ્મો, કાર્બનિક અવશેષો અને પ્રક્રિયાના પગલાઓમાંથી બાકી રહેલા અન્ય દૂષકોને દૂર કરવું.

પોસ્ટ સમય: મે-15-2024